用以上方法確定的展成范圍在理論上不會(huì)干涉��,但由于工作臺(tái)傾斜放置且傾斜角度隨斜齒齒條螺旋角變化,使得工作臺(tái)上的對(duì)刀裝置在使用過程中偏差較大�,對(duì)刀時(shí)確定的對(duì)刀點(diǎn)數(shù)據(jù)不準(zhǔn)確,即對(duì)刀點(diǎn)不在圖1中所示刀具對(duì)稱中心線與工件對(duì)稱中心線相重合的位置��,因而不能生成可靠的加工數(shù)據(jù)����。

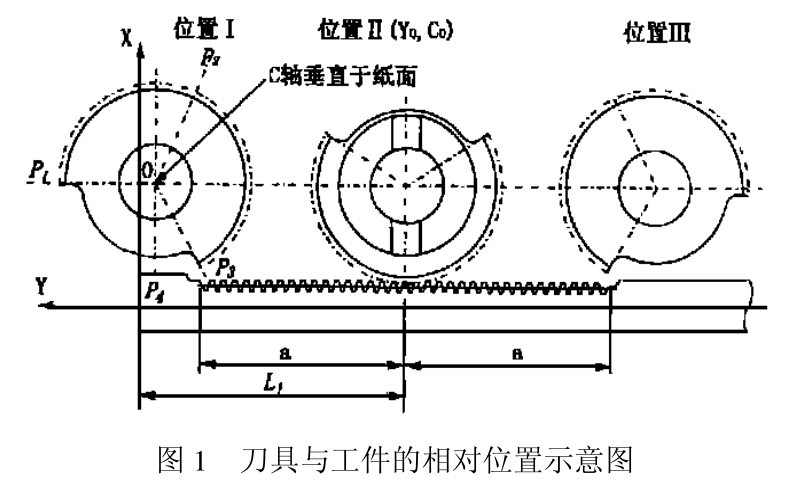

導(dǎo)致在實(shí)際加工中盡管總的展成運(yùn)動(dòng)長度不變,但一端展成長度過短出現(xiàn)了干涉現(xiàn)象(刀具被劃傷)�����,另一端展成運(yùn)動(dòng)長度過長出現(xiàn)了較長的空行程�,且加工出來的齒條端面到對(duì)稱中心線的尺寸L1(見圖1)也沒能保證。

通過使用加工模塊中的試切加工功能�,在加工過程中暫停測量加工尺寸�����、修改對(duì)刀點(diǎn)�����、重新計(jì)算展成運(yùn)動(dòng)范圍后再走刀一次��,才得以加工出合格的齒條�。

針對(duì)以上問題分析得出��,機(jī)床存在一原始對(duì)刀位置����,任何斜齒條的理論對(duì)刀位置與該原始對(duì)刀位置相關(guān)。此原始對(duì)刀位置可由2種或2種以上不同斜齒條的幾何參數(shù)和對(duì)刀位置計(jì)算出來����,而任何斜齒條的理論對(duì)刀位置也可由原始對(duì)刀位置推出。