利用磨床加工數(shù)控機床用斜齒條的相關(guān)說明分別如下���,供參考了解��。

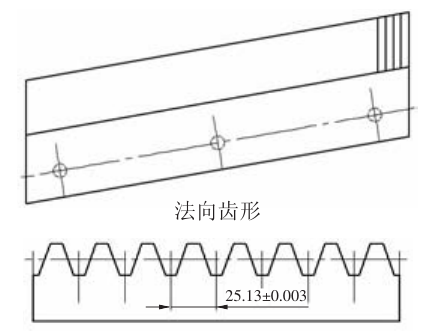

一�、數(shù)控機床用斜齒條的參數(shù)及精度要求:

1、材料:

40Cr��;

2�����、精度等級:

5級���;

3�����、螺旋角:

9°15′10″��;

4����、齒數(shù):

30����;

5、節(jié)距累積誤差:

0.032��;

6��、齒向公差:

0.008;

7����、齒面及基面粗糙度:

Ra0.4;

8���、重量:

60kg�。

二�����、利用磨床加工數(shù)控機床用斜齒條方法:

1���、定位基面加工:

經(jīng)過前期半精加工工序后,須將齒條把合的定位基面進行精加工處理��,以保證磨削及安裝后的精度����。

2、工具工裝的準(zhǔn)備工作:

a�、胎具:用于把合齒條;

b��、角度樣板:用于找正齒條的螺旋角度;

c����、對刀樣板:用于控制齒距,有條件也可用激光干涉儀���;

d��、工藝齒條:齒條裝配時使用��;

e��、砂輪:在磨頭上將砂輪按齒條壓力角裁出成型�。

3����、工件找正:

胎具自磨,齒條按拼接順序擺放�,按角度樣板找正螺旋角,并照顧齒條之間每齒的一致性�����。

在擺放齒條時一定要注意將第一節(jié)的第一齒和最后一節(jié)的最后一齒與中間各段齒條錯開一個齒。另外要將工藝齒條一同加工���。

4��、粗磨:

X軸用對刀樣板控制齒距��,Z軸用手輪控制手動進給���,粗磨3次,每次切削量在0.05-0.10mm���,并掌握砂輪的脫粒情況����,在Z軸上進行適當(dāng)?shù)氖謩友a償����。

每次磨削之前須在齒條表面用記號筆涂上標(biāo)記�,避免因根切或砂輪修整等因素影響切削量。

5����、精磨:

同粗磨方法相同,精磨1-2次,每次切削量0.02mm��。

6�����、齒頂及倒角:

齒頂精磨��,用萬能磨頭扳度磨削倒角����。

7、檢測:

拆下一塊齒條在三坐標(biāo)上檢測�,一次合格。

更多磨床加工數(shù)控機床用斜齒條相關(guān)技術(shù)問題��,可向峰茂廠家免費咨詢�����。